塩害

通常コンクリートは、ph=12.5程度の強アルカリ性を持っており、このような強アルカリ性の中では、鉄筋の腐食はまずありません。しかし、もしコンクリート中に塩分がある程度以上存在すると、このような強アルカリ性の中でも鉄筋の腐食が進行してしまいます。また、鉄筋のコンクリートのかぶり厚が少ないほど、塩分の量が多いほど鉄筋の腐食は早く進行します。そして、鉄筋位置のコンクリートが中性化してしまうと、腐食はより促進されます。

塩害とは、コンクリート中の鋼材の腐食が塩化物イオンの存在により促進され、腐食生成物の体積膨張がコンクリートにひび割れやはく離を引き起こしたり、鋼材の断面減少などを引き起こすことにより、構造物の諸性能が低下する現象です。堅固なコンクリート中ではアルカリ性が高く、鋼材表面に鉄の酸化物またはオキシ水酸化物でできた薄膜の撤密な不動態皮膜が生じ、一般に鋼材は腐食しにくい状態にあります。しかし、コンクリート中に塩化物イオンが一定量以上存在すると、前記の不動態皮膜は破壊され、鋼材は腐食しやすくなります。この不動態皮膜の破壊により鋼材に電位差が起こり、腐食電流が発生する様になります。こうして発生した錆は、体積が膨張し、その圧力により鋼材に沿ってひび割れが発生する事になります。ひび割れが発生すると、酸素と水の供給が容易となり腐食は加速され、かぶりコンクリ一トの剥落や鋼材断面積の減少による部材耐力の低下に至る場合が有ります。以上は、環境的因子が主に介在する塩害についてですが、製造時における海砂の使用などによる塩害としては、社会問題となった広島市の市営住宅のコンクリートの早期劣化が挙げられています。これは、建築後10年程度で大規模改修または建替えを余儀なくされた例として、以後のコンクリート中の塩分総量規制確立の契機となったものです。塩化物イオンは、海水や凍結防止剤などのように構造物の外部環境から供給される場合と、コンクリート製造時に材料から供給される場合とが有ります。

外部環境から供給の例としては、海岸近接地域の構造物で、海塩粒子がコンクリートの表面に付着し、吸水や拡散によって許容塩化物量を超える塩分がコンクリート中に侵入するもので、環境および設計条件、経過年数、コンクリートの品質等が鉄筋の腐食に対して複雑に影響しており、多岐にわたる塩害対策が求められ、また実施されています。また、海塩粒子の飛来によるほか、最近では凍結防止剤である塩化カルシウムの散布により、一般環境や山間部でも塩害の被害が報告されています。日本道路協会では昭和59年に、『道路橋の塩害対策指針(案)』を編集していますが、このなかで特に、北陸以北の日本海側での塩害が顕著であるとして、海岸から200mを超える地域でも、設計段階から塩害対策をたてる必要性を取り上げています。ただし、コンクリート中の塩分含有量が0.6%と非常に多い場合には、塗装の有無にかかわらず短期間に著しい腐食が発生し、塗装による腐食抑制効果は認められていないということです。また、同じく塩分量が0.3%の場合は、塗装による鉄筋の腐食抑制効果が明確に認められる。 とする研究データが発表されています。

材料から供給される例としては、コンクリート製造時に海砂や水など使用材料から直接塩化物が入るもので、監督官庁による規制がすでに発令されており、生コンや混和剤等の関連JISが見直されるとともに、各方面で除塩対策が検討実施され、その効果は挙がっています。

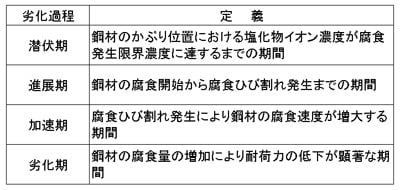

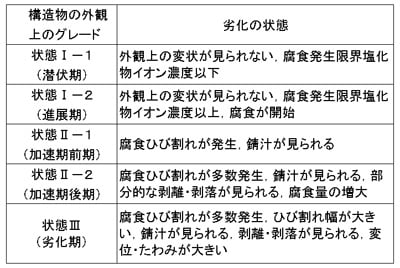

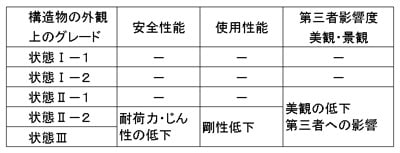

塩害による劣化現象の主となるものは、中性化と同様に鋼材腐食です。したがって塩害による構造物の性能低下は、鋼材の腐食が開始するまでの潜伏期、腐食開始から腐食ひび割れ発生までの進展期、腐食ひび割れの影響で腐食速度が大幅に増加する加速期、および鋼材の大幅な断面減少などにより耐荷力等の性能が大幅に低下する劣化期という期間に区分されます。なお、コンクリートを構成する材料にあらかじめ塩化物イオンが含まれている場合には潜伏期間が短くなり、それが腐食発生限界濃度以上であると潜伏期は無く、構造物構築時に既に進展期に入っていることになるので、注意が必要です。

塩害とは、コンクリート中の鋼材の腐食が塩化物イオンの存在により促進され、腐食生成物の体積膨張がコンクリートにひび割れやはく離を引き起こしたり、鋼材の断面減少などを引き起こすことにより、構造物の諸性能が低下する現象です。堅固なコンクリート中ではアルカリ性が高く、鋼材表面に鉄の酸化物またはオキシ水酸化物でできた薄膜の撤密な不動態皮膜が生じ、一般に鋼材は腐食しにくい状態にあります。しかし、コンクリート中に塩化物イオンが一定量以上存在すると、前記の不動態皮膜は破壊され、鋼材は腐食しやすくなります。この不動態皮膜の破壊により鋼材に電位差が起こり、腐食電流が発生する様になります。こうして発生した錆は、体積が膨張し、その圧力により鋼材に沿ってひび割れが発生する事になります。ひび割れが発生すると、酸素と水の供給が容易となり腐食は加速され、かぶりコンクリ一トの剥落や鋼材断面積の減少による部材耐力の低下に至る場合が有ります。以上は、環境的因子が主に介在する塩害についてですが、製造時における海砂の使用などによる塩害としては、社会問題となった広島市の市営住宅のコンクリートの早期劣化が挙げられています。これは、建築後10年程度で大規模改修または建替えを余儀なくされた例として、以後のコンクリート中の塩分総量規制確立の契機となったものです。塩化物イオンは、海水や凍結防止剤などのように構造物の外部環境から供給される場合と、コンクリート製造時に材料から供給される場合とが有ります。

外部環境から供給の例としては、海岸近接地域の構造物で、海塩粒子がコンクリートの表面に付着し、吸水や拡散によって許容塩化物量を超える塩分がコンクリート中に侵入するもので、環境および設計条件、経過年数、コンクリートの品質等が鉄筋の腐食に対して複雑に影響しており、多岐にわたる塩害対策が求められ、また実施されています。また、海塩粒子の飛来によるほか、最近では凍結防止剤である塩化カルシウムの散布により、一般環境や山間部でも塩害の被害が報告されています。日本道路協会では昭和59年に、『道路橋の塩害対策指針(案)』を編集していますが、このなかで特に、北陸以北の日本海側での塩害が顕著であるとして、海岸から200mを超える地域でも、設計段階から塩害対策をたてる必要性を取り上げています。ただし、コンクリート中の塩分含有量が0.6%と非常に多い場合には、塗装の有無にかかわらず短期間に著しい腐食が発生し、塗装による腐食抑制効果は認められていないということです。また、同じく塩分量が0.3%の場合は、塗装による鉄筋の腐食抑制効果が明確に認められる。 とする研究データが発表されています。

材料から供給される例としては、コンクリート製造時に海砂や水など使用材料から直接塩化物が入るもので、監督官庁による規制がすでに発令されており、生コンや混和剤等の関連JISが見直されるとともに、各方面で除塩対策が検討実施され、その効果は挙がっています。

塩害による劣化現象の主となるものは、中性化と同様に鋼材腐食です。したがって塩害による構造物の性能低下は、鋼材の腐食が開始するまでの潜伏期、腐食開始から腐食ひび割れ発生までの進展期、腐食ひび割れの影響で腐食速度が大幅に増加する加速期、および鋼材の大幅な断面減少などにより耐荷力等の性能が大幅に低下する劣化期という期間に区分されます。なお、コンクリートを構成する材料にあらかじめ塩化物イオンが含まれている場合には潜伏期間が短くなり、それが腐食発生限界濃度以上であると潜伏期は無く、構造物構築時に既に進展期に入っていることになるので、注意が必要です。

塩害による構造物の劣化は、以下のようなメカニズムで進行することになります。

①海水や凍結防止剤などに存在する塩化物イオンがコンクリートの空隙へ侵入し、細孔溶液内を拡散する。また、塩分を含む水分が直接浸透する場合もある。

②細孔溶液中の塩化物イオンの一部は、セメント水和物中に取込まれたり、吸着される。液相の塩化物イオンは、これらの塩化物と化学的な平衡を保ちながら存在する。なお、炭酸化によって細孔溶液のphが低下すると、固相の塩化物あるいは吸着されている塩化物は平衡状態が変化することによって液相へ遊離する。

③鋼材位置の塩化物イオン濃度が腐食発生限界濃度以上となると、鋼材表面の不動態皮膜が破壊され、水分と酸素の供給により腐食が生じる。

④腐食が進行すると、コンクリートにひび割れが生じる。 ひび割れが生じる腐食量は、コンクリートの強度、かぶり、鉄筋径等に依存する。

⑤ひび割れを通して酸素等の供給量が増加し、さらなる腐食の進展によりひび割れの拡大やかぶり剥離が生じる。また、鉄筋の断面欠損により耐荷力の低下等が生じる。

鋼材位置の塩化物イオン濃度がどの程度になると腐食が開始するかは重要な問題ですが、腐食は塩化物イオン濃度だけでなく多くの要因(例えば、酸素の供給など)の影響を受けるため、一概には決められません。土木学会コンクリート標準示方書[施工編]では腐食発生限界濃度の標準値を1.2kg/m3としています。

①海水や凍結防止剤などに存在する塩化物イオンがコンクリートの空隙へ侵入し、細孔溶液内を拡散する。また、塩分を含む水分が直接浸透する場合もある。

②細孔溶液中の塩化物イオンの一部は、セメント水和物中に取込まれたり、吸着される。液相の塩化物イオンは、これらの塩化物と化学的な平衡を保ちながら存在する。なお、炭酸化によって細孔溶液のphが低下すると、固相の塩化物あるいは吸着されている塩化物は平衡状態が変化することによって液相へ遊離する。

③鋼材位置の塩化物イオン濃度が腐食発生限界濃度以上となると、鋼材表面の不動態皮膜が破壊され、水分と酸素の供給により腐食が生じる。

④腐食が進行すると、コンクリートにひび割れが生じる。 ひび割れが生じる腐食量は、コンクリートの強度、かぶり、鉄筋径等に依存する。

⑤ひび割れを通して酸素等の供給量が増加し、さらなる腐食の進展によりひび割れの拡大やかぶり剥離が生じる。また、鉄筋の断面欠損により耐荷力の低下等が生じる。

鋼材位置の塩化物イオン濃度がどの程度になると腐食が開始するかは重要な問題ですが、腐食は塩化物イオン濃度だけでなく多くの要因(例えば、酸素の供給など)の影響を受けるため、一概には決められません。土木学会コンクリート標準示方書[施工編]では腐食発生限界濃度の標準値を1.2kg/m3としています。

対応策としては、材料に混入してくるものについては、1986年にコンクリートの塩分総量が規定されて以来、発生事例はほとんど無くなっているようですが、飛来塩分については、現在深刻な問題となっており、様々な対策が検討実施されています。現在のところの補修方法としては、軽度の場合は、コンクリート構造物に被膜を作るライニング工法、中度の場合は、電気化学的補修工法、重度の場合は、劣化したコンクリートを除去したうえで鉄筋を防錆処理し、アルカリ性を付与した後、新たな材料で断面を復旧するという断面修復工法が一般的に用いられています。